In diesen Artikel stelle ich vor, wie ein einfacher Laptimer realisiert werden kann. Ich habe ihn Primär dafür eingesetzt die Rundenzeit meines Rennkarts zu erfassen. Er kann aber auch individuell für diverse Einsatzzwecke adaptiert werden. Für den Einsatzbereich im Kart gibt es schon einige fertige Lösungen (MyChron, Alfano, etc..), diese sind aber recht teuer weswegen ich zu einem Selbstbau übergegangen bin. Außerdem ist bei einem Selbstbau der Lerneffekt um einiges größer.

Hardware

Die Grundlage bildet der 8-Bit Mikrocontroller ATmega8 der Firma ATMEL der mit einer Taktfrequenz von 4 MHz betrieben wird. Dieser übernimmt alle Aufgaben der Steuerung und Berechnung. Das sind im großen und ganzen die Erfassung von:

- Drehzahl

- Geschwindigkeit

- Rundenzeit

sowie die Steuerung der

- LCD-Anzeige

- Hintergrundbeleuchtung

- Bestzeit-LED

Zur Anzeige wird ein alphanummerisches 4x20 Zeilen LCD verwendet (HD44780 kompatibel). Die Stromversorgung wird noch über einen 9V-Block realisiert der über einen Schaltregler die 5V erzeugt. Im Schaltplan ist noch die Möglichkeit vorgesehen über eine Z-Diode die für den Mikroconroller notwendigen 5V zu erzeugen. Davon sollte aber in der Praxis abgesehen werden. In Zukunft gedenke ich den 9V Block durch einen alten Handy-Akku zu ersetzen. Mittels eines NPN-Transistors besteht die Möglichkeit die Hintergrundbeleuchtung des LCD's über den Mikrocontroller einzuschalten. Das sollte beim Batteriebetrieb aber nur für kurze Zeit, z.B. beim beenden einer Runde geschehen. Weiterhin wird über eine LED angezeigt ob eine neue Bestzeit gefahren wurde.

Eckdaten

Nachfolgend einige Eckdaten des Laptimers:

- Rundenzeitmessung von 15 sec. bis 12 min. Auflösung 10ms.

- Drehzahlmessung von 0 bis 240000 U/min. Auflösung 100 U/min.

- Geschwindigkeitsmessung von 0 bis 240 km/h. Auflösung 1 km/h.

Pinbelegung

Pin Description Connected with ----------------------------------------- 1 PC6(RESET) RC-Network 2 PD0(RXD) Connector (Bootloader) 3 PD1(TXD) Connector (Bootloader) 4 PD2(INT0) Drehzahl 5 PD3(INT1) Geschwindigkeit 6 PD4(XCK/T0) - 7 VCC +5V 8 GND GND 9 PB6(XTAL1) 4Mhz Quarz 10 PB7(XTAL2) 4Mhz Quarz 11 PD5(T1) - 12 PD6(AIN0) - 13 PD7(AIN1) Bestzeit-LED 14 PB0(ICP) Rundenzeit (Reed-Kontakt) 15 PB1(OC1A) Transistor(LCD_BACKGRND) 16 PB2(SS) Taster "Hoch" 17 PB3(MOSI) Taster "Runter" 18 PB4(MISO) Taster "OK/EXIT" 19 PB5(SCK) - 20 AVCC +5V 21 AREF - 22 AGND GND 23 PC0(ADC0) LCD(DB7) 24 PC1(ADC1) LCD(DB6) 25 PC2(ADC2) LCD(DB5) 26 PC3(ADC3) LCD(DB4) 27 PC4(ADC4) LCD(Enable) 28 PC5(ADC5) LCD(RS)

Außerdem gibt es noch eine vierpolige Stiftleiste. Diese dient zum Flashen der Firmware auf den

Mikrocontroller, zum Debuggen oder zum Senden von Messwerten die dann bequem Protokolliert werden können.

Die Schnittstelle hat die folgende Belegung (5V Pegel, nur über Pegelwandler an serielle Schnittstelle anschließen):

Pin Connected with ----------------------------------------- 1 +5V 2 GND 3 RXD 4 TXD

Stromverbrauch

Aktuell betreibe ich den Laptimer mit einem Wald-und-Wiesen 9V-Block, der Kapazität von ungefähr 600 mAh haben müsste. Dabei ergeben sich für verschiedene Zustände in denen sich der Laptimer befindet auch verschiedene Laufzeiten die ich nachfolgend in einer Tabelle aufgeführt habe (für einen 9V-Block a 600mAh):

| Zustand | Stromaufnahme (mA) | Laufzeit (std) |

|---|---|---|

| Standardanzeige (*) + LCD-Hintergrundbeleuchtung an | 44 mA | 13 std (**) |

| Standardanzeige (*) + LCD-Hintergrundbeleuchtung aus | 16 mA | 37 std (**) |

| Rundenzeitmessung läuft | 44 mA | 13 std (**) |

| Standby | 16 mA | 37 std (**) |

(*) Anzeige der Messwerte nach dem Einschalten des Laptimers (keine Messung läuft)

(**) Die Berechnung gehen von einer vollständigen Entladung aus. Mitunter schafft es der Schaltregler aber nicht mehr die 5V-Versorgungsspannung aufrecht zu halten. Die Zeiten sind als Best-Case anzunehmen.

Den größten Anteil am Stromverbrauch hat sicherlich die LCD-Hintergrundbeleuchtung[1] mit aktuelle 80 mA. Dieser kann natürlich noch über den Vorwiderstand R17 gesenkt werden.

Bedenken sollte man allerdings das dann mitunter die Erkennbarkeit des Displays, bei starker Sonneneinstrahlung, darunter leidet.

Software

Parameter

Über Software defines können eine fülle von Einstellungen an dem Laptimer vorgenommen werden ohne Teile im Code ändern zu müssen. Zurzeit habe ich die folgenden Parameter implementiert

N_STROKE_ENGINE 2 // 2-Takt oder 4-Takt Motor? Zwei oder Vier eintragen!

SEC_LOCK_ICP 1 // Zeit die der ICP nach auslösen gesperrt bleibt, in Sekunden.

STANDBY_AFTER_MIN 6 // Zurücksetzen der Rundenzeitmessung und Standby (Runde nach x Minuten noch nicht beendet)

MAX_INTERIM_TICKS 12000 // Schwelle für Differenz zu Best-Zwischenzeiten (ganze Minuten!!)

AVG_N_ORDER 8 // Ordnung der gleitenden Mittelwertberechnung

AMOUNT_MAGNETIC_LOOPS 3 // Anzahl der Magnetschleifen auf der Rennstrecke

KPH_TO_MPS 3.6 // Umrechnung km/h <-> m/s

PERIMETER_TYRE 0.86 // Reifenumfang in Meter

FRONT_SPROCKET 11 // Zähnezahl Ritzel

REAR_SPROCKET 86 // Zähnezahl Kettenrad

SEC_SHOW_LAPTIME 5 // Zeit in Sekunden, bei der die alte Rundenzeit angezeigt wird

Zeiten

Der Atmega8 besitzt drei Timer die alle genutzt werden. Nachfolgend ist aufgelistet welchen Zweck die der jeweilige Timer genutzt wird und welches Zeitnormal er erzeugt.

| TimerX | Wird benutzt für | Zeitnormal |

|---|---|---|

| Timer0 | Geschwindigkeits- und Drehzahlmessung | 100µs |

| Timer1 | Rundenzeit | 10ms |

| Timer2 | PWM für LCD Hintergrundbeleuchtung | - |

Die Berechnung der Zeiten gestaltet sich im ganzen Programm nach dem selben Schema. Ausgehend von den "overflow_ticks_10ms" die über den

internen Timer des Atmegas alle 10ms erhöht wird, werden die daraus folgenden Zeiten abgeleitet.

void splitTicks(uint16_t ticks, volatile struct myTime* result)

{

uint16_t centiSec = 0;

uint16_t seconds = 0;

centiSec = ticks; // Zenti-Sekunden (10ms)

seconds = centiSec / 100; // Sekunden berechnen

result->ticks = ticks;

result->csec = centiSec % 100; // Rest bei der Berechnung der Sekunden --> Zenti-Sekunden

result->min = seconds / 60; // Minuten berechnen

result->sec = seconds % 60; // Rest bei der Berechnung der Minuten -- > Sekunden

}

Dabei wird eine eigens angelegte Struktur "myTime" genutzt, die wie folgt definiert ist:

// Struktur für die diversen Zeiten

struct myTime

{

uint8_t min;

uint8_t sec;

uint8_t csec;

uint16_t ticks;

uint16_t interim[AMOUNT_MAGNETIC_LOOPS];

};

Interrupt Service Routinen

Timer0

/******** ISR des Overflow von Timer0 ********/

ISR(TIMER0_OVF_vect)

{

TCNT0 = -50; // Timer Register wird mit einem Wert vorbelegt, 2^8 - 206 = 50 als Rest

// somit ist mit jedem Aufruf der ISR 0.1ms vergangen

overflow_ticks_100us++; // Mit jedem Aufruf der ISR sind 100µs vergangen

}

Timer1

/******** ISR des Input Capture (Rundenzeit)(Timer1 / 16Bit) ********/

ISR(TIMER1_CAPT_vect) // Aufruf bei steigender Flanke an ICP

{

TIMSK &= ~(1 << TICIE1); // Input Capture Interrupt deaktivieren

TIFR &= (1 << ICF1); // Zur Sicherheit das IC-Flag löschen, durch schreiben einer eins

if(initial_start == FALSE) // Kein Erststart wenn = 0

{

loop_crossed = TRUE; // Flag signalisiert das soeben eine Magnetschleife überfahren wurde

act.interim[run_over_magnetic_loops] = overflow_ticks_10ms; // Zwischenzeit speichern

run_over_magnetic_loops++; // Anzahl der überfahrenen Magnetschleifen hochzählen

}

else // Wenn Magnetschleife das erste mal überfahren wird = 1

{

ICR1 = TCNT1 - ICR1; // Wert für Input Capture Register berechnen, die Takte die zwischen aufruf der ISR und dem setzen von ICR1 vergangen sind

TCNT1 = -5000 + (ICR1 + 6); // Takte die zwischen vorherigen Befehl ablaufen werden dazuaddiert

initial_start = FALSE;

}

// Wenn alle Magnetschleifen auf der Rennstrecke überfahren wurden

// d.h. eine Runde abgeschlossen wurde

if(run_over_magnetic_loops == AMOUNT_MAGNETIC_LOOPS)

{

run_over_magnetic_loops = 0; // Überfahrene Magnetschleifen zurücksetzen

ICR1 = TCNT1 - ICR1; // Wert für Input Capture Register berechnen, die Takte die zwischen aufruf der ISR und dem setzen von ICR1 vergangen sind

TCNT1 = -5000 + (ICR1 + 2); // Takte die zwischen vorherigen Befehl ablaufen werden dazuaddiert

lap_complete = TRUE; // Flag setzen wenn Runde beendet

lap = act; // Werte übertragen

overflow_ticks_10ms = 0; // Overflow Zähler auf Null setzen

}

// Sorgt dafür das Pegeländerungen welche durch Prellen des Reed-Kontaktes

// hervorgerufen werden nicht an den ICP1 Pin gelangen können

temp = act.sec;

}

/******** ISR des Overflow von Timer1 ********/

ISR(TIMER1_OVF_vect)

{

TCNT1 = -5000; // Timer Register wird mit einem Wert vorbelegt, 2^16 - 60536 = 5000 als Rest

// somit ist mit jedem Aufruf der ISR 10^-2 Sekunden (0.01) vergangen

if(initial_start == FALSE) // Erstüberfahrt einer Magnetschleife

{

// d.h jedes mal wenn overflow_ticks_10ms um eins inkrementiert wird,

// sind 10ms vergangen

overflow_ticks_10ms++; // max. 65536 da 16Bit Variable

}

// Timeout Zähler der Drehzahl und Geschwindigkeit

if(timeout_ticks_rpm < (TIMEOUT_RPM / 100))

{

timeout_ticks_rpm++;

timeout_rpm = FALSE;

}

else timeout_rpm = TRUE;

if(timeout_ticks_kph < (TIMEOUT_KPH / 100))

{

timeout_ticks_kph++;

timeout_kph = FALSE;

}

else timeout_kph = TRUE;

}

Timer2

/******** ISR des Compare Match von Timer2 ********/

ISR(TIMER2_COMP_vect)

{

PORTB &= ~(1 << PB1); // LCD-Hintergrundbeleuchtung (PWM)

}

/******** ISR des Overflow von Timer2 ********/

ISR(TIMER2_OVF_vect)

{

PORTB |= (1 << PB1); // LCD-Hintergrundbeleuchtung (PWM)

}

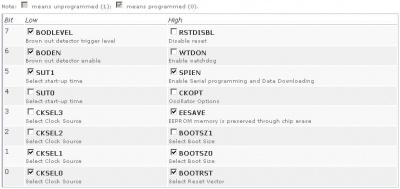

Fuses

Die Fuses sind dazu da dem Mikrocontroller bestimmte Einstellungen mitzugeben. Das sind dinge wie "Welche Takquelle wird benutzt?". Diese Informationen benötigt der Mikrocontroller um richtig zu laufen. Nähere Informationen dazu hier[2].

Ich habe meinen Atmega8 mit folgenden Fuses programmiert:

- High Fuses: 0xD4

- Low Fuses: 0x1C

Kurz zusammengefasst:

- BOOTRST und BOOTSZ0 müssen gesetzt sein wenn der Bootloader benutzt wird

- BODLEVEL und BODEN aktivieren den Brownout[3] und setzen die Grenzspannung auf 4V

- EESAVE sorgt dafür das die Einstellungen im EEPROM auch nach dem übertragen einer neuen Firmware erhalten bleiben

Flashen

Um das Programm auf den Mikrocontroller zu bekommen gibt es mehrere möglichkeiten, aber für alle wird zunächst einmal ein ISP-Programmer benötigt. Da es diese recht günstig (~10€) in der Bucht gibt gehe ich im weiteren nicht mehr darauf ein.

Zum Flashen muss der entsprechende ISP-Programmer mit den Pins Reset, MISO, MOSI sowie SCK verbunden werden. Diese Möglichkeit habe ich in meinem Layout allerdings nicht vorgesehen, deswegen bietet es sich an den Mikrocontroller extern zu Programmieren. Im Layout gibt es die Möglichkeit den Mikrocontroller über einen Bootloader zu Flashen (nur Flash kein EEPROM) allerdings muss dafür auch zunächst der Bootloader über einen ISP-Programmer in den Chip geschrieben werden.

Im Grunde kann dafür jeder Bootloader benutzt werden, ich benutze zurzeit den Bootloader FastBoot von Peter Dannegger.[4]

Das Flashen geschieht mittels eines Bootloader über die serielle Schnittstelle (UART) des Atmega8 (Pins PD0 und PD1). Nutzt man diese Möglichkeit sollte man darauf achten, dass der Mikrocontroller auch keinen Fall direkt mit der seriellen Schnittstelle des PCs verbunden werden darf. Beachtet man das nicht zerschießt man sich die entsprechenden Eingangspins des Atmega. Es muss also zwingend eine Pegelwandlung (± 12V PC <> 0-5V µC) z.B. mit einem MAX232 (es gibt in der Bucht auch schon fertige Schaltungen direkt mit USB/Seriell-Wandler für ~2€) durchgeführt werden. Die Belegung der Stiftleiste kann unter Pinbelegung nachgelesen werden.

Protokollierung

Über die serielle Schnittstelle erfolgt nicht nur das Flashen des Mikrocontrollers. Die Schnittstelle kann unter anderem auch zum Debuggen bei der Fehlersuche genutzt werden. Ein weiteres nettes Feature ist das Protokollieren von Messwerten wie z.B. Drehzahl, Geschwindigkeit, Rundenzeit um nur einige Beispiele zu nennen. Zum Protokollieren benutze ich zur Zeit den Datenlogger "Openlog" von Sparkfun[5]. Der Datenlogger protokolliert die Messwerte auf eine microSD-Karte und kommt erstaunlicherweise direkt mit den 5V-Pegel der seriellen Schnittstelle zurecht (Datennlogger wird intern mit 3,3V betrieben). Um den Datenlogger nutzen zu können muss man lediglich die CONFIG.TXT auf die richtige Baudrate einstellen (Ich benutze per Default 19200 baud/sek).

Hier noch ein Beispiel wie die Ausgabe über die serielle Schnittstelle mit dem Mikrocontroller durchgeführt werden kann. Das Senden erfolgt zurzeit in der main-Routine mit jedem Schleifen durchlauf ist also in keinem Fall zeit-deterministisch. Möchte man die Ausgabe immer in gleich Zeitabständen durchführen muss das mit Hilfe eines Timers erfolgen.

USART_send(utoa(pre_rpm, buffer, 10)); // Drehzahl ausgeben

USART_send(",");

USART_send(utoa(kph, buffer, 10)); // Geschwindigkeit ausgeben

USART_send("\n");

Die Ausgabe über die serielle Schnittstelle erfolgt in diesem Beispiel als CSV (comma seperated value) mit anschließenden Newline.

EEPROM

Das EEPROM dient dazu diverse Werte im Mikrocontroller zu speichern die auch nach einem Spannungsverlust erhalten bleiben sollen. Aktuell werden die folgenden Daten im EEPROM des Mikrocontrollers gespeichert:

- Einstellungen (Anzahl der Magnetschleifen, Reifenumfang, Ritzel- und Kettenradzahl)

- Bestzeit + dazugehörige Zwischenzeiten

Möchte man die Daten die im EEPROM gespeichert sind zurücksetzen (um z.B. den Laptimer auf einer anderen Rennstrecke einzusetzen) muss man den Ok/Exit-Taster bei einschalten des Laptimers gedrückt halten. Die nun erfolgte Inititialisierung wird durch den Text "Init. EEPROM!" auf dem Display und dem Blinken des Bestzeit-LED signalisiert.

Nachfolgend sind die Standardwerte angegeben die nach der erfolgten Initialiserungen für die Einstellungen im EEPROM stehen:

- Magnetschleifen = 3

- Reifenumfang = 0.86

- Ritzel = 10

- Kattenrad = 86

Bugs

In der Version 1.0:

- Funktion "EEPROM_readBesttime()" ließt falsche ticks ein.

// EEPROM leer --> Defaultwert übernehmen

if(temp_word == EEPROM_WORD_DEF) besttime->ticks = EEPROM_WORD_DEF;

else besttime->ticks = temp_byte;

ersetzen durch

// EEPROM leer --> Defaultwert übernehmen

if(temp_word == EEPROM_WORD_DEF) besttime->ticks = EEPROM_WORD_DEF;

else besttime->ticks = temp_word;

Genauigkeit

Da alle alle Zeiten aus dem externen Quarz abgeleitet werden, hängt die Genauigkeit (Rundenzeiten, ...) maßgeblich von der Genauigkeit des verwendeten Quarz ab. Dieser ist natürlichen Schwankungen aufgrund von Temperatureinflüssen und Alterung unterlegen. Der von mir eingesetzte 4 MHz Quarz im HC-49/US Gehäuse weist einen Temperaturkoeffizient von ± 30 ppm und eine Frequenztoleranz von ebendfalls ± 30 ppm auf. Bei der Verschaltung des Quarz ist außerdem auf die richtige Lastkapazität zu achten entspricht diese nicht genau der vom Hersteller angebenen Kapazität kommt eine weitere Fehlerquelle hinzu. Dabei gilt: Bei kleinere Last schwingt der Quarz schneller und bei größerer Last langsamer. Ausgehend von

umgestellt nach

ergibt sich für einen 4 Mhz Quarz eine Gangabweichung von 120 Hz bei einer Frequenztoleranz von ± 30 ppm.

| Quarz-Typ | Frequenzfehler (25°C) | Abweichung (min/jahr) | Abweichung (s/tag) | Abweichung (s/h) | Abweichung (ms/min) | Frequenabw. bei 4 MHz |

|---|---|---|---|---|---|---|

| Standardquarz (Grundtton) | 30 ppm | 16 min/jahr | 2,6 s/tag | 108 ms/h | 1,8 ms/s | 120 Hz |

Das bedeutet konkret das man bei einer Rundenzeit von ca. 10 min mit einen Fehler von 18 ms rechnen muss. Lässt man auch noch Temperatureinflüsse mit in die Rechnung einfließen kann sich das ganze im Worst-Case noch verdoppeln. Alterungseffekte wurden dabei außer acht gelassen.

Abstimmen des Quarz

Möchte man diese einflüsse so gut es geht kompensieren bietet es sich an zunächst einmal zu schauen mit welcher Frequenz der Quarz den tatsächlich schwingt. Das gestaltet sich allerdings nicht so einfach wie es auf den ersten Blick aussieht. Da der Quarz schon durch geringe Kapazitäten von einigen pF messbar verstimmt wird, würde ein direktes Messen den Quarz messbar verstimmen. Um das Problem zu umgehen kann man den Takt über den Vorteiler eines Timers auf einen IO-Pin ausgeben und dann dort messen.[6]

Zum Abstimmen erstzt man einen Lastkondensator durch einen Trimmkondensator (0-47pF). Dieser wird dann so lange verdreht bis die gewünschte Frequenz auf dem Display des Frequenzzählers angezeigt wird.[7]

Funktionsweise

In den nachfolgenden Kapiteln wird ausführlich auf einzelnen Komponenten des Laptimers eingegangen.

Magnetstreifen

In die Kartbahn sind in der Regel an bestimmten stellen Magnetstreifen eingelassen. Dazu werden einfache Permanent-Magneten genutzt (siehe Quelle Patenschrift). Ein Magnetstreifen sollte sich auf jedenfall auf der Start-/Ziellinie befinden. Je nach Kartbahn gibt es aber auch mehrere Magnetstreifen auf der Strecke die es ermöglichen Zwischenzeiten zu erfassen. Die Magnetstreifen sind i.d.R. ca. 1,8cm breit und umfassen die ganze Länge der Kartbahn. Ein Reed-Kontakt schaltet in ca. 2cm Abstand, von den Permanent-Magneten wobei dieser Wert stark von der Empfindlichkeit des Reed-Kontaktes abhängt.

Rundenzeit erfassen

Um die Rundenzeit zu erfassen, muss zunächst einmal das Magnetfeld des Magnetstreifens beim überfahren erfasst werden. Dazu kann man einen Hallsensor oder Hallschalter einsetzen. Es sollte aber auch eine Reed-Kontakt reichen. Beim überfahren des Magnetstreifens wird der Reed-Kontakt für kurze Zeit geschlossen. Der dadurch entstehende Pegelwechsel wird über den Mikrocontroller über den ICP-Pin (Input Capture) erfasst.

Drehzahl erfassen

Die Drehzahl wird Potentialfrei gemessen was kapazitiv über einen Draht geschieht der um das Zündkabel (Verbindung Zündkerze <> Zündspule) gewickelt wird.

Geschwindigkeit erfassen

Bei der Erfassung der Geschwindigkeit gibt es zwei möglichkeiten. Die Drehzahl der hinteren Achse kann direkt erfasst werden, was z.B. ebendfalls mittels eines Reed-Kontaktes und Magnet (wie beim Fahrrad) geschehen kann. Es besteht aber auch die Option die Geschwindigkeit aus der Drehzahl und dem Übersetzungsverhältnis (Ritzel <> Kettenrad) zu berechnen.

Berechnungen

Rundenzeit

Zunächst berechne ich wielange der Reed-Kontakt Zeit hat um im "Worst-Case" zu schließen. Dazu nehme ich eine Geschwindigkeit von beim überfahren der Magnetschleife, an.

Der Reed-Kontakt hat also ca. 0,65 ms Zeit um zu schließen. Bei 50 km/h dementsprechend doppelt so viel (1,3 ms).

Drehzahl / Geschwindigkeit

Das ermitteln der Drehzahl bzw. der Geschwindigkeit gestaltet sich ähnlich. Es wird bei beiden zu messenden Größen die Zeitdifferenz die zwischen zwei Impulsen gemessen und daraus dann die entsprechende Geschwindkeit bzw. Drehzahl berechnet. Da sich Drehzahl und Geschwindigkeit grob nur in dem Übersetzungsverhältnis zwischen Ritzel und Kettenrad unterscheiden, kann mitunter von einer expliziten zusätzlichen Erfassung der Geschwindigkeit oder Drehzahl abgesehen werden.

Eine Umrechnung der Geschwindigkeit aus der Drehzahl erfolgt nach der folgenden Gleichung:

Berechnungen die ich dazu angestellt habe befinden sich im nachfolgenden Bild oder in dem dazugehörigen PDF im Anhang.

Anmerkung: Nach jedem "Tick" sind 100µs vergangen.

Steuerung

Die (Menü-)Steuerung des Laptimers geschieht über drei auf der Vorderseite angebrachte Taster (Ok/Exit, Hoch, Runter). Die Taster dienen zum einem dazu das Navigieren durch das Menü zu ermöglichen zum anderen aber auch zum zurücksetzen von gespeicherten Rundenzeiten oder zum zurücksetzen des Laptimers.

Einstellungen

Durch drücken des Ok/Exit-Tasters kommt man ins Einstellungen-Menü. In dem Menü können die folgenden Einstellungen vorgenommen werden:

- Anzahl der Magnetschleifen (1...6)

- Reifenumfang in Meter (0.01...2.50)

- Anzahl der Zähne des Ritzels (0...25)

- Anzahl der Zähne des Kettenrades (0...100)

Durch drücken des Hoch- oder Runter-Tasters kann der jeweilige Menüpunkt ausgewählt werden, was durch ein Symbol (>) vor dem Menüpunkteintrag kenntlich gemacht wird. Durch drücken der Ok/Exit-Taste kann der Wert ausgewählt und über den Hoch- oder Runter-Taster editiert werden. Durch drücken der Ok/Exit-Taste wird der Wert übernommen.

Bei der Ermittlung der Geschwindigkeit gibt es die Möglichkeit diese aus der Drehzahl des Motors zu berechnen oder diese über den Sensor an der Hinterachse zu bestimmen. Durch die Wahl der Ritzel-/Kettenradzahl kann man aus einen der beiden Optionen wählen.

Sind für Ritzel und Kettenrad Werte ungleich Null eingestellt, wird die Geschwindigkeit aus der Drehzahl des Motors berechnet (Belastet den Mikrocontroller mit zusätzlichen Berechnungen). Wurde für die Ritzel- und Kettenradzahl hingegen Null eingestellt wird die Geschwindigkeit mittels des Geschwindigkeitssensors direkt an der Hinterachse ermittelt. Die zweite Option ist deutlich weniger Rechenintensiv und sollte deswegen wenn möglich bevorzugt werden.

Durch längeres Drücken (>3sek) des Ok/Exit-Tasters werden die geänderten Werte ins EEPROM des Mikrocontrollers geschrieben. Das schreiben wird durch eine Nachricht "Save to EEPROM" auf dem Display und durch Blinken der Bestzeit-LED signalisiert. Die Änderungen sind dann dauerhaft in dem Mikrocontroller gespeichert.

Bilder

Schaltplan

Quelltext

Aktuelle Version: 1.1

Quelltext ver1.1: File:Laptimer Code ver1.1.pdf

Laptimer Project Files ver1.1 (AVR-Studio 4): File:Laptimer ver1.1.zip

Quelltext ver1.0: File:Laptimer Code ver1.0.pdf

Laptimer Project Files ver1.0 (AVR-Studio 4): File:Laptimer ver1.0.zip

TODO

- THT-Layout verbessern (kleiner, integrierte Spannungsversorgung)

- SMD-Layout erstellen

- Menü-Auswahl Drehzahl 2-Takt / 4-Takt

- Kommunikation über RS232 mit anderer Peripherie (GPS, Accelerometer, Lenkwinkel, ...)

- Praktischer Test: Drehzahl schwankt sehr stark? (Einstreuungen)

- Praktischer Test: Geschwindigkeit erreicht irgendwann einen Endwert.

- Kontrast des Display schlecht bei Sonneneinstrahlung

- Ablesen durch Vibrationen teilweise schwierig

- Grafik-Display Unterstützung

Quellen

Schaltplan Drehzahlteil

Patentschrift Alfano E.P.0632350

File:Laptimer Drehzahl Geschwindigkeit.pdf